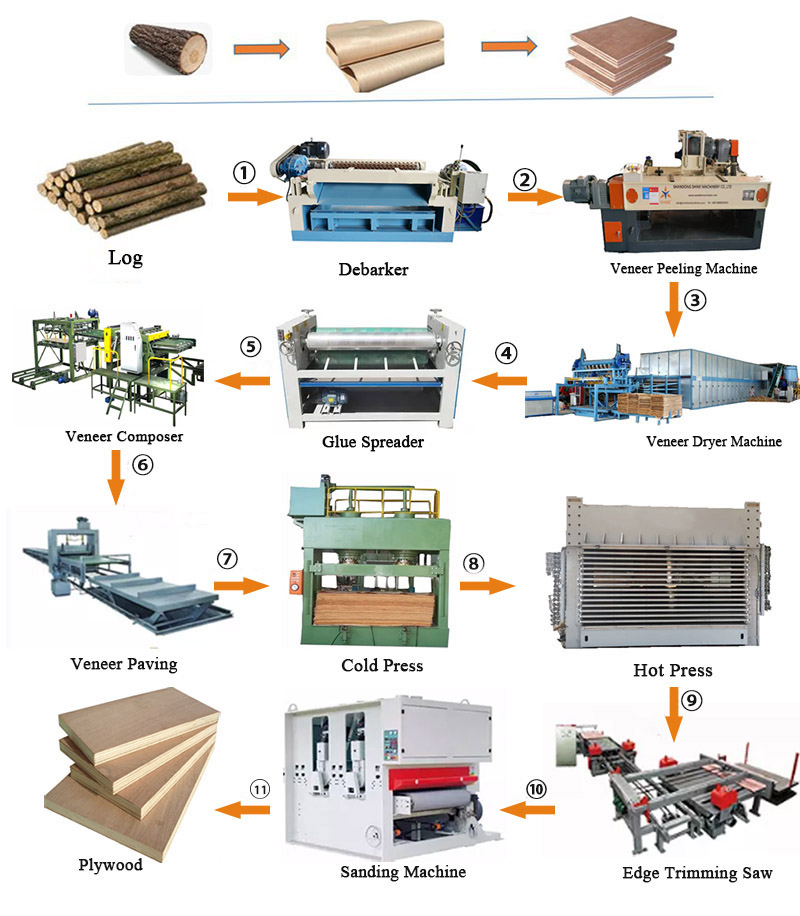

Процес виробництва фанери

Процес виробництва фанери-це багатоетапний процес, що включає обробку сировини, виробництво шпону, склеювання та пресування та післяобробку. Ось основні виробничі процеси:

1. Обробка журналу

Виріжте: Розріжте журнали на довжину, придатні для лущення або стругання (зазвичай 2,6 метра або індивідуальних розмірів).

Дебіаркінг: Видаліть корою, щоб зменшити вплив домішок на наступні процеси.

Кулінарія та пом'якшення (необов’язково): замочіть або готують журнали (температура приблизно 60-80 ℃) для пом'якшення деревних волокон для лущення.

2. Виробництво шпону

Перлина різання (основний процес):

Зафіксуйте розм’якшені колоди на шкірній машині і обертайте, щоб вирізати безперервні шпони (товщина 0,1-4 мм).

Планування (особливі потреби):

Для деревини з високими вимогами до текстури (наприклад, декоративними панелями), планування використовується для отримання шпони з прямим зерном або спеціальними візерунками.

Швидкий висихання:

Вміст вологи у шпоні знижується до 6-12% через сушарку з шпоном (температура 70-120 ℃) для запобігання деформації після склеювання.

3.

Сортування та ремонт:

Видаліть дефектні шпони, такі як тріщини та червоточини, а також відновлюйте невеликі отвори або тріщини.

Склеювання:

Нанесіть клей (зазвичай сечово-формогальдегідна смола, фенольна смола або екологічно чистий клей) рівномірно на поверхні шпону, з кількістю близько 100-300 г/м².

4. Збірка (перекриття)

Структурна конструкція:

Перекриття шпони (непарна кількість шарів, такі як 3 шари, 5 шарів) відповідно до принципу "вертикального деревного зерна сусідніх шарів" для забезпечення збалансованої міцності.

Симетричне розташування:

Використовуйте високоякісний шпон для поверхневого шару та більш товсту або низьку вартість деревини для ядерного шару.

5. Гаряче пресування

Попереднє натискання (необов’язково):

Попередня фіксація тиску шпону для зменшення нерівності під час гарячого пресування.

Гаряче натискання:

У гарячому пресі (температура 110-140 ℃, тиск 1,0-1,5 мпА, час 1-1,5 хвилини/мм товщиною), клей вилікується, утворюючи стабільну дошку.

6. Пост-обробка

Охолодження та затвердіння:

Природно прохолодно і поступово 24-48 годин, щоб звільнити внутрішній стрес і стабілізувати розмір.

Обрізка та шліфування:

Розріжте на стандартний розмір (наприклад, 1220 × 2440 мм), зачіпте поверхню, поки вона не стане рівною і гладкою.

Класифікація та перевірка:

Сила класу, вміст вологи та зовнішній вигляд відповідно до національних стандартів (наприклад, GB/T 9846).

7. Спеціальне лікування (необов'язково)

Лікування шпоном: додатковий декоративний шар (наприклад, шпон, просочений меламіном папір).

Функціональна обробка: вологостійка (фенольний клей), вогнепаха (занурення полум'я), антикорозія (хімічна обробка) тощо.

Ключові точки управління

Якість шпону: рівномірна товщина і відсутність дефектів.

Вибір клею: захист навколишнього середовища (наприклад, клас E0/E1), водостійкість.

Параметри гарячого пресування: температура, тиск та час повинні відповідати типу клею та товщини.

Контроль вмісту вологи: уникайте викривлення або розтріскування дошки.

Зонди застосування: будівництво опалубки, виготовлення меблів, коробки для упаковки, кораблі тощо.